Ziegelei (Handwerk)/Hoffmannsche Ringofenziegelei (Suderwich)

Backsteine bildeten die Basis der Bauten für Industrie, Handel und Wohnen im Ruhrgebiet. In der industriellen Aufbruchsphase um 1850 nutzten auch Zechen den örtlichen Lehm und Ton zur Herstellung von einfachen Ziegeln für den Bau der Bergwerksgebäude und Wohnhäuser.

Hierarchie: Regional > HRR > Historische deutsche Staaten > Wirtschaft > Ziegelei (Handwerk) > Hoffmannsche Ringofenziegelei (Suderwich)

Einleitung

Als der große Dichter Theodor Fontane 1898 starb, war bei ihm schon nachzulesen, daß halb Berlin im 19. Jahrhundert aus Glindower Ziegeln gebaut sei. Zu den Zeiten des Dichters arbeiteten in Glindow von den tausend weltweit zwischen 1858 bis 1873 gebauten Hoffmannschen Ringofenziegeleien allein 50.

Recklinghausen-Suderwich

In Recklinghausen waren es um die Jahrhundertwende und im ersten Viertel des 20. Jahrhunderts etwa fünf Ringofenziegeleien. Eine davon war die Suderwicher Ringofenziegelei GmbH in Recklinghausen-Suderwich, welche sicher vor dem 17.04.1902 vom Firmengründer Wilhelm Tillmann aus Recklinghausen betrieben wurde. Am 09.12.1903 erhielt die Suderwicher Ringofenziegelei GmbH die „Genehmigung zur Anlegung eines feststehenden Dampfkessels in ihrer Ziegelei". Dieser Dampfkessel wurde mit 10 Atmosphären Überdruck betrieben und war von der Rheinischen Dampfkessel- und Maschinenfabrik Rüttner GmbH unter der Nr. 1954 im Jahre 1903 angefertigt worden. Diesen Dampfkessel benötigte man zum Antrieb einer Dampfmaschine, welche über Transmissionssysteme die notwendigen Arbeitsmaschinen zur Lehmverarbeitung betreiben konnte.

Architektur: Backsteine im Ruhrgebiet

Backsteine bildeten die Basis der Bauten für Industrie, Handel und Wohnen im Ruhrgebiet. In der industriellen Aufbruchsphase um 1850 nutzten auch Zechen den örtlichen Lehm und Ton zur Herstellung von einfachen Ziegeln für den Bau der Bergwerksgebäude und Wohnhäuser. Mit dem wachsenden wirtschaftlichen Wohlstand entstanden eindrucksvolle Ziegelbauten, zunächst reich verziert mit Türmchen und Erkern, später gestaltet mit Ecken und Kanten oder geradlinig, nüchtern und funktional.

Ab Mitte der 1920er-Jahre sind im Ruhrgebiet zahlreiche Gebäude im Stil des Expressionismus entstanden, die bis heute mit ihrer außergewöhnlichen Gestaltung beeindrucken. Die ersten Hochhäuser im Revier mit aufwändigen Fassaden und gewagten Winkeln zeugen von Aufbruch und Zukunftshoffnungen der Menschen, während die Fabrikbauten der Neuen Sachlichkeit die Funktion der Produktionsgebäude in den Vordergrund stellten.

Historische Vorbilder

Zechen wie Kathedralen, Wohnhäuser wie Schlösser und Fördertürme wie Burgen: Ende des 19. Jahrhunderts orientierte sich die Architektur des Historismus an Vorbildern aus der Vergangenheit. Reich verzierte Fassaden, aufwändig gestaltete Türmchen und prächtige Erker zeigten das Selbstbewusstsein der Industriellen und des Bürgertums in den wachsenden Städten des Ruhrgebiets.

Speziell geformte Ziegel ermöglichten den preisgünstigen Bau von schmuckvollen Gebäuden. Mit aufwändig gebrannten Klinkern oder glasierten Ziegeln konnten die Fassaden in unterschiedlichen Farbtönen gestaltet werden. Zugleich waren sie besonders beständig gegen Witterungseinflüsse und die Abgase der Industrie.

Weiter mit Ecken und Kanten

Hoch hinaus in eine neue Zukunft strebten nach dem Ersten Weltkrieg die Gebäude des Expressionismus. Moderne Architekten brachen mit den althergebrachten Formen. Anstelle des aufwändigen Zierrats setzten sie auf klare Strukturen und einfache Gestaltung. Mit herkömmlichen Ziegelsteinen gestalteten sie durch kunstfertige Anordnung eindrucksvolle Bauten. Unterschiedlich gebrannte Klinker und versetzt verbaute Ziegel ermöglichten die Gestaltung von geometrischen Formen und Reliefs in den Fassaden.

Die Ideen von Karl Ernst Osthaus und der Folkwangschule in Essen beflügelten die Architekten und Bauräte im Ruhrgebiet. So entwickelten sich umliegende Städte wie Gelsenkirchen, Oberhausen oder Essen zu Zentren des Expressionismus im Revier.

Im Bauwesen neue Sachlichkeit

Sachlich, klar und effizient wirken die Bauten im Stil der Neuen Sachlichkeit. Die Form folgt der Funktion, lautete der Leitsatz der Architekten. Die modernen Architekten verzichteten vollständig auf dekorative Elemente und nutzen bewusst geometrische Formen und symmetrische Anordnungen der Baukörper zur Gestaltung. Im Ruhrgebiet wurden besonders viele Bauwerke auf engem Raum im Stil der Neuen Sachlichkeit errichtet.

Vor allem Industriebauten und Verwaltungsgebäude entstanden ab Ende der 1920er-Jahre im modernen, sachlichen Stil. Die Gebäude spiegelten die neuen Grundsätze von Konzernen und Verwaltungen wider: Rationalisierung, Leistungsfähigkeit und Transparenz. Die Essener Architektengemeinschaft Fritz Schupp und Martin Kremmer prägte mit ihren zahlreichen Industriebauten im Stil der Neuen Sachlichkeit wesentlich das Erscheinungsbild des Ruhrgebiets.

Ringofenziegelei; Produktionsziel

Ziel der Inbetriebnahme der Ringofenziegelei war die eindeutige Absicht, durch Einführung industrieller Produktionsmethoden im Bauwesen zur Kostensenkung beizutragen, um damit im Zeichen der sozialen Umstrukturierung durch den vorwärtsdrängenden Bergbau die Schollenbindung der zugewanderten Bergleute durch preiswerten Hausbau zu ermöglichen. Zu diesem Zeitpunkt zeichneten als Geschäftsführer Wilhelm Tillmann und August Bröler verantwortlich.

Vorhergehende Verfahren

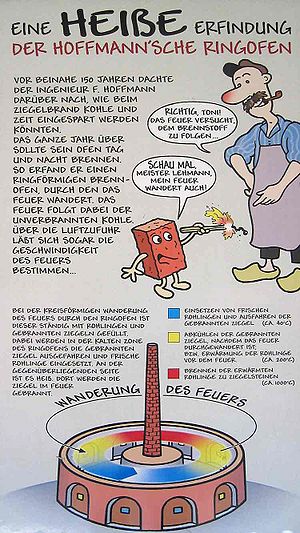

Das technische Prinzip, welches der Erfinder Friederich Hoffmann 1858 patentiert bekam, war, wie bei allen großen Erfindungen, denkbar einfach. In früheren Verfahren wurden die vorgetrockneten Ziegel nur chargenweise, mit größeren Unterbrechungen in jeder einzelnen Kammer gebrannt. Dabei mußten die Öfen immer wieder an- und ausgemacht werden, was hohe Energie- und Materialkosten verursachte.

Verbesserung der Umwelt und Wirtschaftlichkeit

Das alt hergebrachte Verfahren änderte Hoffmann: Die reine Ofenarbeit wurde in zwei technische Verfahrensbereiche geteilt:

- die Arbeit im Ofen (Einsetzen und Ausfahren der Ziegel)

- das Brennen, welches nun, im Gegensatz zu früher, von der Ofendecke her erfolgte.

- Beides geschah gleichzeitig, wenn auch an entgegengesetzten Stellen.

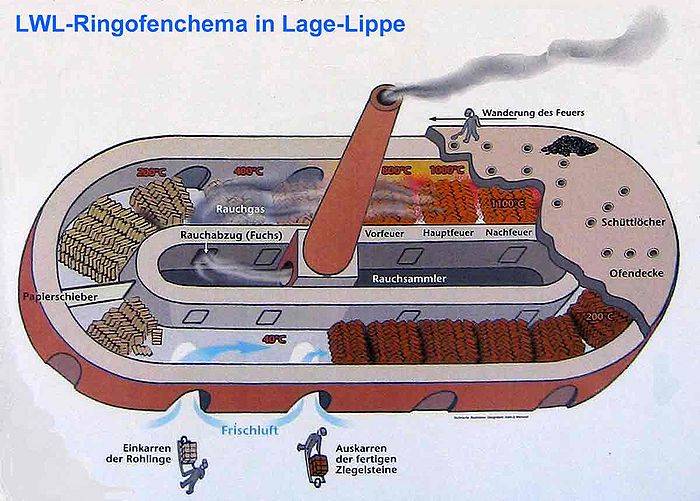

Mehrere Brennkammern waren hintereinander kreisförmig angeordnet und miteinander durch einen Ofenkanal für die Heißluft verbunden. Dieser Ofenkanal war an jeder beliebigen Stelle absperrbar. Nachdem nun alle Kammern gleichzeitig mit Rohziegeln beladen waren, wurde die erste Charge angeheizt und die ersten Steine gebrannt. Die Abwärme und Heizgase der ersten Charge heizten die Rohziegel in den anderen Kammern vor und die Glut wanderte von Kammer zu Kammer nach und brannte die Steine.

Der Brenner, der immer zwei Kammern des Ofens unter Feuer hielt, zog mit dem Feuer jeden Tag zwei Kammern weiter, da die Ziegel erst nach 24 Stunden im Hauptfeuer fertig gebrannt sind. War die Glut zur nächsten Kammergruppe gewandert, konnte die vorhergehende aus dem Kreislauf genommen und die fertigen Ziegel entladen werden. Nach der Neubefüllung mit Rohziegeln wurde die Kammer wieder über den Ringofenkanal zugeschaltet und jeweils die nächste Kammergruppe in Arbeit genommen, dies ersparte nachhaltig ökologisch und ökonomisch erhebliche Ressourcen.

Herd zur Anfeuerung

Die Brenner errichteten zu Beginn einer Kampagne, im Frühjahr, aus Ziegeln und Lehmmörteln den Herd, um das Feuer im Ringofen zu entfachen. Der Herd besteht aus einer Herdwand mit den Feuerungstüren und den Schürgassen, sowie einer dahinterliegenden Feuerbank mit Rosten.

Während die Brenner mit dem Aufbau beschäftigt waren, begannen die Ofensetzer bereits hinter der Herdwand mit dem Einsetzen getrockneter Rohlinge. War die Brennzone fast gefüllt, konnte mit dem Anfeuern begonnen werden.

Die Brenner schürten etwa 2 Tage lang auf den Rosten das Feuer, wobei die Temperatur nur langsam gesteigert werden durfte, um ein Zerplatzen der Rohlinge zu vermeiden. Erst nach Erreichen des Flammpunktes für Feinkohle (ca. 750 ºC) erfolgte die Brennstoffzufuhr von der Ofendecke aus, und das Feuer konnte weitergezogen werden. Dieser Herd wurde nur zum Anfeuern der Kampagne benötigt und bereits wenige Tage später, nachdem sich die hinter der Herdwand befindlichen Ziegel abgekühlt hatten, wieder abgebaut.

Brenner im Schichtbetrieb

Um das Feuer im Brennkanal nicht ausgehen zu lassen arbeiteten 3 Brenner in Wechselschicht. Sie waren für das Gelingen des Brandes verantwortlich und nahmen deshalb in der Betriebshierarchie einen hohen Rang ein. Brenner konnte in der Regel nur derjenige werden, der bereits mit allen Arbeitsschritten der Ziegelherstellung vertraut war. Daher waren es oft ältere Belegschaftsmitglieder, die diese körperlich etwas leichtere Arbeit verrichteten. Allerdings gab es währen der Kampagne, die für sie manchmal bis Weihnachten dauerte, weder Wochenende noch Feiertage.

Die Brenner hatten das Feuer mit Brennstoff zu versorgen und waren für die Steuerung der Rauchgaszuführung verantwortlich. Der von ihnen ständig zu kontrollierende Brandverlauf war für versierte Brenner mit bloßem Auge erkennbar. Wissglühende Ziegel verrieten, dass die gewünschte Temperatur von 1.000 bis 1.100 ºC erreicht war.

Zu Zeiten, als noch mit Kohle gebrannt wurde, belasteten Rauchgase und Kohlenstaub den Arbeitsplatz der Brenner sehr. Egal ob Brennen mit Handarbeit oder den erst ab etwa 1950 zu Verfügung stehenden Schürapparaten: die Brenner hatten rund um die Uhr während der Saison präsent zu sein.

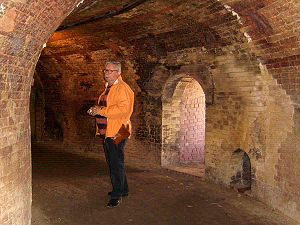

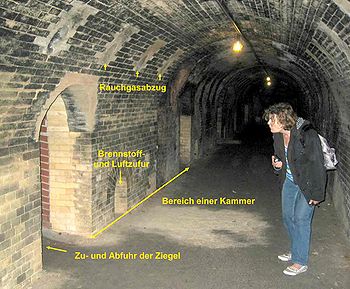

Kammern

Als Kammern werden die Bereiche bezeichnet, welche von einer Zugangsöffnung zur nächsten reichen (20 Zugänge = 20 Kammern).

Setzmethode in der Kammer

Das Einsetzen der getrockneten Rohlinge in die Brennkammer übernahmen die Einzetzer. Die Rohlinge wurden dabei in Lagen, Ziegler sprechen von „Blättern“ voreinander aufgestapelt. Dabei stellten die Setzer die Rohlinge „auf Lücke“, so dass eine möglichst große Ziegeloberfläche dem Feuer ausgesetzt war. Den Sockel bildeten zwei oder drei hochkant aufeinandergestellte Ziegel, damit ausreichend Platz für die beim Brennvorgang anfallende Asche zur Verfügung stand und um dem Feuer genügend Sauerstoff zuzuführen.

Da die Brennstoffzufuhr von der Ofendecke aus erfolgte, mussten unterhalb der Schüttlöcher lotrechte Schächte freigelassen werden, die den Fall der Kohle zur Sohle ermöglichten. Diese Lagen mit Schächten, durch die der Brennstoff ringefüllt wurde, nennt man „Feuerblätter“. Blätter, die zwischen den Schüttlochreihen liegen, werden „Normalblätter“ genannt.

Arbeitsablauf, Verfahrensweise

In der gleichen Geschwindigkeit, mit der sich das Feuer durch den Ofenbesatz arbeitet, haben die Ofenarbeiter vorgetrocknete Rohlinge einzusetzen und gebrannte Ziegel auszufahren. Dadurch bleibt immer der gleiche Abstand zwischen dem Feuer und dem Arbeitsbereich der Ofenleute erhalten. Alle Zugangsöffnungen des Ofens sind verschlossen und abgedichtet. Nur am Arbeitsplatz der Ofenkolonne sind zwei Zugänge geöffnet, über die dem Feuer der notwendige Sauerstoff zugeführt wird.

Die Frischluft streicht durch die bereits gebrannten und noch heißen Ziegel und wird dem Feuer somit als Heißluft zugeleitet. Um den Luftstrom in die gewünschte Richtung zu leiten, dichtet man jede fertig gesetzte Kammer sofort mit Schieberpapier ab und verschließt die Zugangstür.

Die durch das Brennen entstehenden Rauchgase werden durch den noch nicht gebrannten Besatz geführt, wodurch sich die Ziegel langsam erwärmen. Zu jeder Kammer des Ofens gehört ein Rauchabzug (Fuchs), über den die Rauchgase zum Sammler geführt werden. Dieser ist am Kamin angeschlossen der mit seiner Höhe eine bestimmte Sogwirkung ausübt. Über einen speziellen Mechanismus (Glocken) können die Brenner jeden einzelnen Rauchgasabzug abdichten oder öffnen.

Will der Brenner das Feuer um eine Kammer weiterziehen, so öffnet er den nächstfolgenden Rauchgasabzug und schließt den davor benutzten. Gleichzeitig wird bereits Brennstoff in die nächste zu brennende Kammer eingebracht. Diese Verfahrensweise setzt sich kontinuierlich fort.

Arbeit in der Brennkammer

Die Arbeit in der Brennkammer des Ringofens geschah in Arbeitsteilung. Zwei Zuschieber beförderten getrocknete Rohlinge auf der Ofenkarre zum Arbeitsplatz der beiden Einsetzer, welche sie Rohlinge aufschichteten. Drei Ausfahrer transportierten gleichzeitig gebrannte Ziegel aus der Brennkammer und stapelten diese auf dem Lagerplatz. Die Ofenleute waren städig Temperaturen zwischen 40 nis 50 ºC ausgesetzt. Während des Ausfahrens der Ziegel belastete zudem der Aschestaub stark die Atemluft. Die Ausfahrer trugen zum Schutz vor den heißen und scharfkanntigen Ziegeln Handleder. In einem achstündigen Arbeitstag hatten die Ofenleute eine Kammer zu entleeren. Dieses entspricht einer Stückzahl von 17.000 Ziegelsteinen und einem Gesamtgewicht von 55 Tonnen.

Übergang zur industriellen Fertigung

Der Ubergang vom chargenweisen zum kontinuierlichen Ziegelbrennen dokumentierte den Übergang von der handwerklichen zur industriellen Fertigung. Durch diese Investition gelang es dem Firmengründer Wilhelm Tillmann, in dem heißumkämpften Recklinghäuser Baumarkt durch Kostenbewußtsein konkurrenzfähig zu bleiben. Zu diesem Zeitpunkt verfügte er darüber hinaus noch über eine eigene Zimmerei und Tischlerei mit angeschlossener Holzhandlung. Diese Ausstattung und das Baugeschäft ermöglichten der Firma Tillmann Bauauftragsbearbeitungen in „General Enterprises".

Suderwicher Kapazität

Man kann davon ausgehen, daß der Suderwicher Ringofen einen Durchmesser von 30 bis 50 Metern aufwies und über etwa 20 Kammern verfügte. Etwa drei Dutzend Arbeitsplätze wurden rund um den Ringofen benötigt, um das Material aus der Tongrube in handgestrichenen Mauer- und Formsteinen zu Fertigprodukten zu verarbeiten. Damals waren Bauarbeiten, Ziegelstreichen und Ziegelbrennen weitaus stärker saisonabhängig als heute. Die Saison lief etwa von Ende März bis in den Oktober hinein. Etwa 20.000 fertig gebrannte Ziegel entfielen durchschnittlich auf einen Beschäftigten pro Saison. Zum damaligen Zeitpunkt wurden die Ziegel schon im Akkord gebrannt. Arbeitete man um 1860 noch bis zu 17 Stunden am Tag am Ringofen, so wurde im Tarifvertrag für das Baugewerbe in Westfalen 1905 die tägliche Arbeitszeit von 10,5 auf 10 Stunden herabgesetzt. Damals wurde allerdings auch noch samstags gearbeitet.

Demontage 1930

Der bekannte Heimatforscher Pfarrer Walter Zillessen aus Recklinghausen-Suderwich berichtet in einem Aufsatz: „Zufällig kam dem Berichterstatter neulich ein Foto jener Ziegelei in die Hände, die 1930 völlig demontiert worden war. Nur das einstige Maschinenhaus, das um die Zeit zu Wohnzwecken umgebaut wurde, ist an der Straße - Im Paßkamp - unter Nr. 73/75 noch heute vorhanden. Gegenüber dem Eingang zum heutigen Fußballplatz lag das Haus, in dem der letzte Ziegelmeister Krüger gewohnt hatte."

Ziegeleigelände

Das Ringofenziegeleigelände hatte zuletzt eine Größe von etwa 20 ha. Auf dem Gelände fand sich das notwendige Lehmmaterial und Wasser, so dass die Transportwege für das Rohmaterial bis zur Ziegelei selber äußerst kurz gehalten wurden.

Tongrube als Freibad

Nach den Angaben von Walter Zillessen diente bereits vor 1928 das Baggerloch der stillgelegten Tongrube den Suderwichern als nicht ganz ungefährliches Freibad, wogegen Wilhelm Tillmann keine Einwände erhob. Im Jahre 1928 pachtete der V.f.L. 1909 Suderwich einen Teil des Geländes und baute es zu einem Sportplatz mit Badegelegenheit ab 1922 um. Da die Firma Tillmann traditionell den allgemeinen Sport fördert, übergab sie nach dem Krieg das Gelände nach und nach der Stadt Recklinghausen zu gemeinnützigen Zwecken. So entstanden hier neben dem Schwimm- und Sportgelände auch die Tennisanlage und ein parkähnliches Erholungsareal.

Quelle

- Stratmann, Bodo in: 1894-1994 Tillmann 100 Jahre (Recklinghausen 1994, Selbstverlag, Tillmann GmbH & Co KG)

- LWL-Industriemuseum Lage/Lippe